Frezarka cnc

Tym razem projekt mało związany z elektroniką. Realizacja marzenia o posiadaniu numerycznie sterowanej frezarki. Kto próbował "dłubać" w obudowach i metodą chałupniczą wykonywać panele frontowe - ten wie o czym mówię.

Budowę pierwszego drewniaka postanowiłem wykonać "od projektu po gotowy produkt". Plany powstawały przez kilka tygodni. Specjalnie nie zależało mi na czasie. Po prostu chciałem sprawdzić, czy "się da".

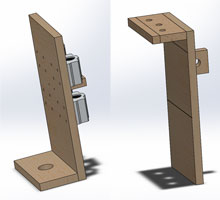

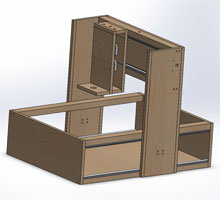

Postanowiłem zaprojektować wszystko w SolidWorks, przetestować teoretycznie poprawność złożeń i dopiero wtedy zabierać się za mechanikę. Oczywiście w międzyczasie zamówiłem wszystkie komponenty (silniki krokowe, prowadnice, łożyska liniowe, śruby stożkowe....). Wszystko systematycznie trafiało do wymiarowania i pojawiało się jako kolejna część w projekcie. Po kilku tygodniach dopieszczania projektu byłem gotowy.

Plany

Celowo "Plany" - bo było ich naprawdę wiele. Podczas projektowania uczyłem się wciąż nowych rzeczy [kolejny plus :) ]. A ponieważ mechanik ze mnie żaden a o frezarkach wiedziałem tylko tyle, że "są i są fajne", to trochę się przy tym napociłem. Oczywiście wiedzę czerpałem z wszechwiedzącego internetu. Podpatrywałem projekty innych i na tej podstawie sporządziłem swoją listę wymagań. Od początku zdawałem sobie sprawę, że wykonanie frezarki z drewna wiązało się będzie z marną dokładnością wykonanych przez nią elementów ale głównym założeniem budowy pozostała nauka.

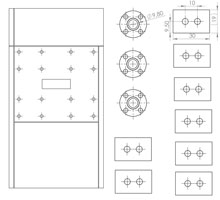

Wykonując tanią frezarkę zdołam nauczyć się obsługi programów i całej koncepcji pracy z CNC. Później - o ile się spodoba przyjdzie czas na poważniejszą konstrukcję. Po sprawdzeniu złożeń przyszedł czas na pracę w drewnie. Poszczególne elementy zamówiłem docięte na wymiar w Castoramie. Koszt prawie żaden. Do wykonania otworów przygotowałem serię szablonów. Wystarczyło naleić odpowiednią kartkę na formatkę sklejki i wszystko okazało się proste.

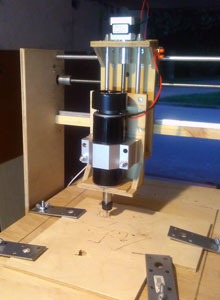

Oczywiście nie obyło się bez nerwów i frustracji. A to formatka źle docięta, a to wiertarka "bije".... Można by wymieniać bez końca. Ale w tym projekcie głównie chodziło o walory edukacyjne. Do pracy można zaprząc zasłużonego Dremela 4000. Frezy mam. Wystarczy przygotować mocowanie.

Pierwsze prace

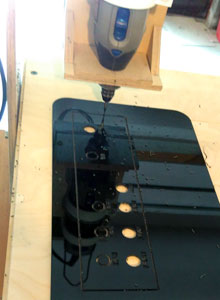

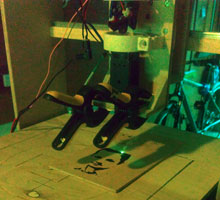

Po złożeniu wszystkiego według projektu przyszedł czas na pierwsze testy. Oczywiście w międzyczasie, zgodnie z prawem Murphy'ego co miało pójść źle - to poszło. Nie załamując się dobrnąłem do etapu pierwszych cięć. Kalibracje wykonałem przy pomocy ołówka przymocowanego do wózka Z. Po wykonaniu testowych rysunków i pomiarach dokonałem ostatnich poprawek kalibracyjnych i przystąpiłem do wycinania. Ponieważ nie miałem konkretnych pomysłów skorzystałem z zamówień Justy i Gabi - kot i sowa :).

Piersze prace wypadły nad wyraz dobrze. Oczywiście z powodu ramy wykonanej z drewnianej sklejki o grubości zaledwie 10mm (teraz już wiem, że powinna być conajmiej dwa razy grubsza) musiałem stosować niskie prędkości cięcia (najlepiej sprawdzało się 100 mm/min). Mimo to frez czasami zbaczał z wyznaczonej ścieżki (jak ucięta noga kotka).

Skoro frezarka działa - trzeba zadbać o wygląd. Sterownik - jako najważniejsza część frezarki zyskał nową obudowę.

Zabawa zaczęła się na dobre. Wykonałem próby cięć różnych materiałów. Najlepiej frezarka dawała sobie radę z akrylem. Ponieważ poszczególne elementy tnie się naprawdę bardzo długo mój Dremel zaczął wydawać z siebie niepokojące dźwięki. To urządzenie jest dla mnie niezastąpione więc postanowiłem dokonać modyfikacji frezarki i zakupiłem dedykowane wrzeciono o mocy 800W.

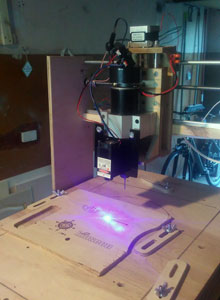

Przy okazji zamówiłem także moduł lasera (szkoda, że tylko 1W). Po modyfikacjach moja frezarka zyskała możliwość palenia :).

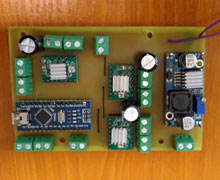

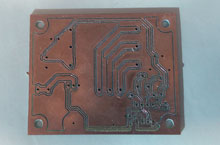

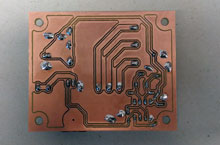

Praca z materiałami o różnej twardości ujawniła mankamenty drewnianej ramy. Pomimo małych prędkości cięcia i dedykowanego wrzeciona oraz wykonaniu kilku modyfikacji (m.in. zastosowanie specjalistycznych prowadnic i łożysk liniowych) nadal zdażało się, że frez "pływał". Postanowiłem zaoszczędzić sobie nerwów i zdecydowałem się na zakup aluminiowej ramy. Początkowo chciałem wykonać ją sam. Okazało się, że zakup gotowej, złożonej i uruchomionej konstrukcji z Chin jest o wiele tańszy niż próby chałupniczej dłubaniny. Aby nie wszystko poszło łatwo - musiałem wykonać do niej sterownik. Ponieważ doświadczenie z drewniaka zostało - wykonanie płytki było tylko formalnością. Zdecydowałem się na pozostanie przy sprawdzonym Arduino z silnikiem GRBL. Nie zapomniałem także o laserze. Od teraz stabilność konstrukcji nie jest problemem. Zyskałem nawet możliwość wykonywania płytek PCB (wraz z wierceniem i wycinaniem!).